“فرآیند هابر-بوش: انقلابی در شیمی که جهان را تغذیه کرد”

1. آغاز تحول در کشاورزی و صنعت

در ابتدای قرن بیستم، چالش تأمین غذای کافی برای جمعیت رو به رشد جهان یکی از دغدغههای اصلی بشر بود. خاک کشاورزی به مرور زمان فقیرتر میشد و منابع طبیعی کودهای نیتروژنی، مانند گوانوی شیلیایی، محدود بودند. این شرایط تهدیدی جدی برای امنیت غذایی محسوب میشد و وقوع قحطیهای گسترده اجتنابناپذیر به نظر میرسید.

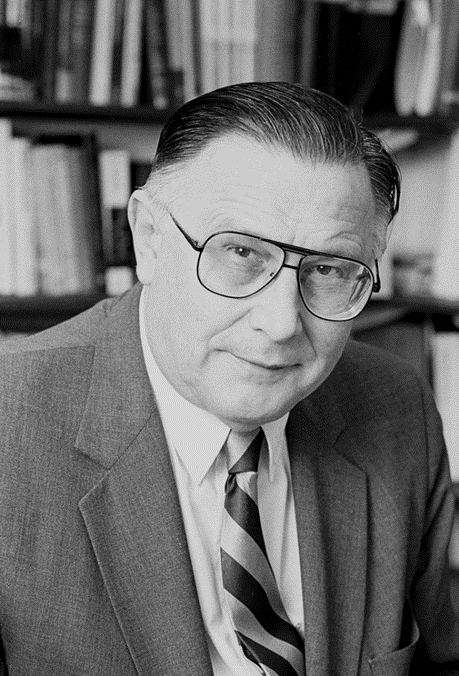

در این میان، فریتز هابر (Fritz Haber)، شیمیدان آلمانی، راهحلی انقلابی ارائه کرد. او موفق شد فرآیندی را توسعه دهد که طی آن نیتروژن موجود در هوا به آمونیاک تبدیل میشود؛ مادهای که پایه اصلی تولید کودهای شیمیایی نیتروژنی است. این دستاورد علمی، که بعدها با کمک کارل بوش (Carl Bosch) به مرحله تولید صنعتی رسید، توانست کشاورزی را از بحران خارج کند و راهی نوین برای تأمین مواد مغذی خاک ارائه دهد.

2. انقلاب در تولید مواد غذایی

فرآیند هابر-بوش (Haber-Bosch Process) نقطه عطفی در تاریخ کشاورزی و تولید مواد غذایی بود. پیش از این، کشاورزی برای تأمین نیتروژن مورد نیاز خاک به منابع طبیعی و محدود مانند گوانو (Guano) و نیترات شیلیایی متکی بود. این منابع نه تنها محدود بودند، بلکه استخراج و حملونقل آنها هزینهبر و غیرپایدار بود. این وضعیت تهدیدی جدی برای امنیت غذایی جهانی محسوب میشد، زیرا خاکهای کشاورزی به تدریج فقیرتر و بیثمرتر میشدند.

فرآیند هابر-بوش توانست برای اولین بار نیتروژن موجود در هوا را استخراج و به آمونیاک تبدیل کند. آمونیاک مادهای است که بهعنوان پایه کودهای شیمیایی نیتروژنی مورد استفاده قرار میگیرد. این کودها با فراهم کردن نیتروژن لازم برای گیاهان، بهرهوری زمینهای کشاورزی را چندین برابر افزایش دادند.

یکی از نتایج شگفتانگیز این فناوری، توانایی بشر در تأمین غذای کافی برای جمعیت رو به رشد جهان بود. بر اساس تخمینها، بدون فرآیند هابر-بوش، تولید مواد غذایی جهانی باید به میزان دو سوم کاهش مییافت. این بدان معنا بود که جمعیت جهان یا باید به شدت کاهش پیدا میکرد، یا قحطیهای گسترده و بحرانهای انسانی اجتنابناپذیر میشدند.

کودهای شیمیایی تولید شده به واسطه این فرآیند، نقش حیاتی در انقلاب سبز (Green Revolution) ایفا کردند؛ انقلابی که توانست با افزایش تولید محصولات کشاورزی، میلیونها نفر را از گرسنگی نجات دهد. این کودها به ویژه در مناطق با خاکهای فقیر و کمحاصل، به کشاورزان امکان داد تا محصولاتی با کیفیت و بازده بالا تولید کنند.

فرآیند هابر-بوش به عنوان یکی از بزرگترین دستاوردهای بشری در مبارزه با گرسنگی و بحران غذایی شناخته میشود. این دستاورد نه تنها توانست مشکل تأمین مواد غذایی را حل کند، بلکه الگوی تازهای برای استفاده از فناوری در حل چالشهای بزرگ بشری ارائه داد.

3. جنبه تاریک: از کودهای شیمیایی تا مواد منفجره

فرآیند هابر-بوش (Haber-Bosch Process)، با وجود مزایای بینظیرش در تولید کودهای شیمیایی و تأمین امنیت غذایی جهانی، دارای جنبه تاریکی نیز بود. این فناوری که قادر به استخراج نیتروژن از هوا و تبدیل آن به آمونیاک است، نقشی کلیدی در تولید مواد منفجره ایفا کرد و به یکی از ابزارهای مهم در جنگ جهانی اول تبدیل شد.

در اوایل جنگ جهانی اول، آلمان منابع طبیعی نیترات خود را از دست داد، زیرا این منابع عمدتاً از شیلی وارد میشدند و مسیرهای تجاری آنها توسط نیروهای متفقین مسدود شده بود. فرآیند هابر-بوش این خلأ را پر کرد و به آلمان امکان داد تا آمونیاک مصنوعی تولید کرده و آن را به نیتروژن مورد نیاز برای تولید مواد منفجره مانند تیانتی (TNT) و نیتروگلیسیرین تبدیل کند.

به همین دلیل، این فناوری نه تنها به ادامه جنگ جهانی اول کمک کرد، بلکه به طولانیتر شدن و تشدید خسارات آن انجامید. برآوردها نشان میدهد که بدون فرآیند هابر-بوش، جنگ جهانی اول بسیار کوتاهتر میشد و آلمان به سرعت منابع لازم برای ادامه جنگ را از دست میداد.

جنبه تاریک دیگر این فرآیند به شخص فریتز هابر بازمیگردد. او که به شدت به وطنپرستی مشهور بود، نقشی مستقیم در توسعه سلاحهای شیمیایی برای آلمان ایفا کرد. در سال ۱۹۱۵، او نظارت بر اولین استفاده گسترده از گاز کلر در میدان نبرد ایپر (Ypres) را بر عهده داشت. این حمله شیمیایی، که جان هزاران سرباز را گرفت، به نقطهای تاریک در تاریخ جنگها تبدیل شد و نام هابر را به دلیل استفاده از علم در کشتار جمعی به شدت زیر سوال برد.

با وجود اینکه فرآیند هابر-بوش تأثیرات مثبتی بر کشاورزی و امنیت غذایی جهان داشته، کاربرد آن در تولید مواد منفجره و نقش آن در جنگ، جنبهای تاریک و بحثبرانگیز از این فناوری را آشکار میکند. این تناقض، یادآور مسئولیت اخلاقی دانشمندان در استفاده از علم و فناوری است.

فرآیند هابر-بوش نشان میدهد که علم، همچون شمشیری دو لبه، میتواند هم برای بهبود زندگی بشر و هم برای ویرانی به کار گرفته شود. این یادآوری، همچنان برای نسلهای آینده به عنوان درسی مهم در تاریخ علم باقی مانده است.

4. چالشهای فنی و نوآوریها

کارل بوش نقش حیاتی در انتقال فرآیند هابر از آزمایشگاه به صنعت ایفا کرد. او با حل سه چالش اصلی شامل تأمین مواد اولیه ارزان، توسعه کاتالیزورهای پایدار و طراحی تجهیزات مقاوم، این فناوری را به مرحله تولید انبوه رساند.

5. نوآوری در کاتالیزورها

یکی از بزرگترین چالشهای فرآیند هابر-بوش، یافتن کاتالیزور مناسب برای تثبیت نیتروژن و تولید آمونیاک در مقیاس صنعتی بود. کاتالیزورها نقش حیاتی در سرعت بخشیدن به واکنشهای شیمیایی دارند و انتخاب نوع مناسب آنها میتواند تفاوت بزرگی در کارایی و اقتصادی بودن فرآیند ایجاد کند.

کاتالیزورهای اولیه: گران و غیرعملی

در مراحل اولیه، فریتز هابر و تیم او از کاتالیزورهایی مانند اسمیم (Osmium) و اورانیوم (Uranium) استفاده میکردند. اگرچه این کاتالیزورها عملکرد قابل قبولی داشتند، اما مشکلاتی وجود داشت:

• اسمیم: به دلیل کمیاب بودن و منابع محدود، برای تولید انبوه غیرعملی بود. منابع جهانی اسمیم تنها به چند کیلوگرم محدود میشد.

• اورانیوم: علاوه بر گران بودن، به آب و اکسیژن بسیار حساس بود که استفاده از آن را دشوار و خطرناک میکرد.

ورود کارل بوش و آلوین میتاش

با واگذاری فرآیند هابر به شرکت BASF، این چالش به کارل بوش (Carl Bosch) و تیمش، به ویژه شیمیدان برجسته آلوین میتاش (Alwin Mittasch)، سپرده شد. میتاش و تیمش تحقیقات گستردهای انجام دادند و بیش از ۲۰٬۰۰۰ آزمایش برای یافتن کاتالیزور جایگزین انجام دادند.

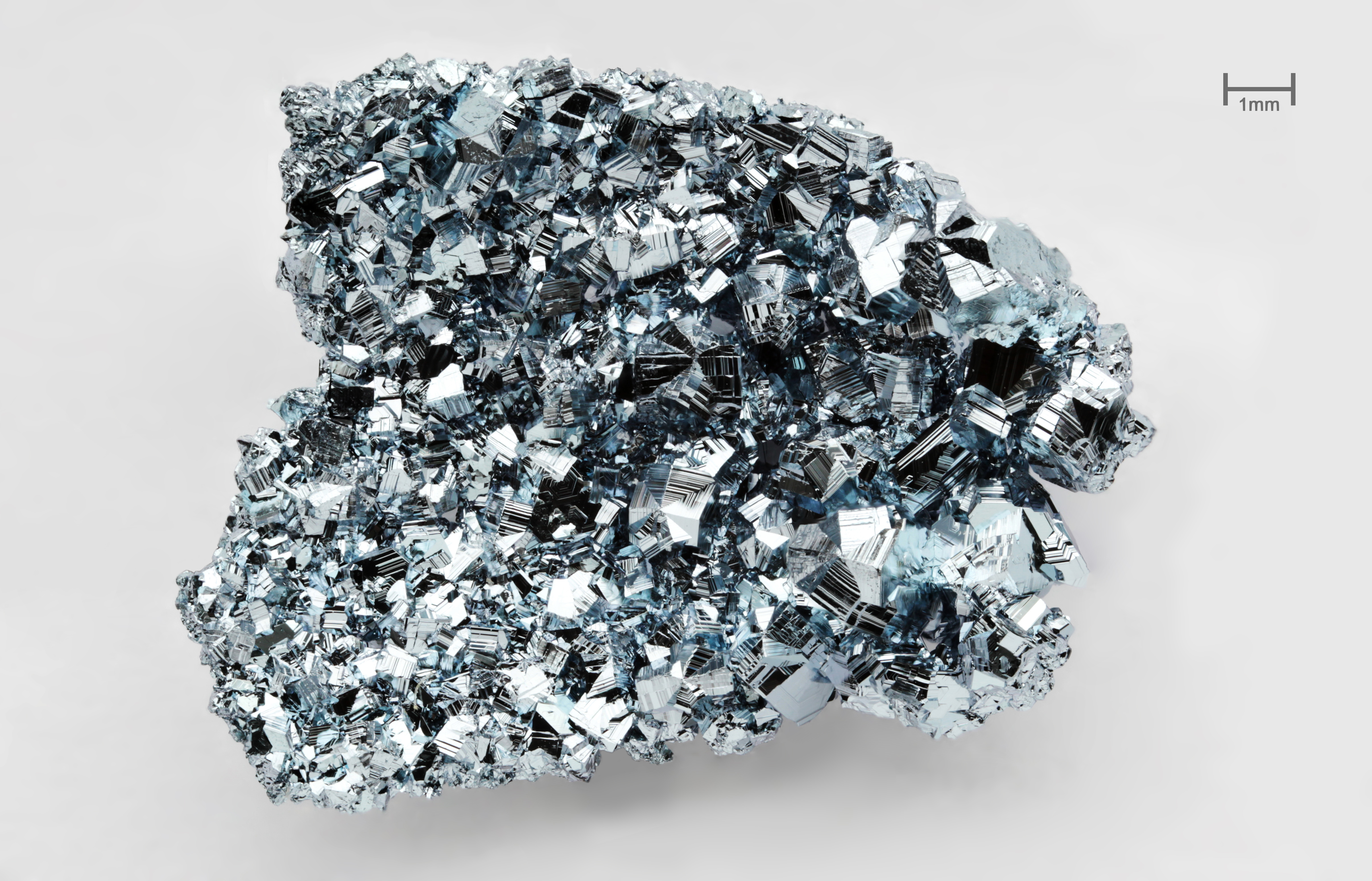

کشف کاتالیزور آهن: انقلابی در شیمی صنعتی

پس از تلاشهای مداوم، تیم بوش موفق شد کاتالیزوری بر پایه اکسید آهن (Iron Oxide) توسعه دهد که نه تنها عملکردی معادل اسمیم و اورانیوم داشت، بلکه از نظر هزینه و در دسترس بودن نیز بسیار مناسبتر بود. این کاتالیزور، اولین در نوع خود، تحولی عظیم در شیمی صنعتی ایجاد کرد و به عنوان یکی از بزرگترین نوآوریهای مهندسی شیمی شناخته شد.

ویژگیهای کاتالیزور آهن:

1. عملکرد بالا: این کاتالیزور توانست واکنش نیتروژن و هیدروژن را با سرعت و بازدهی بالا انجام دهد.

2. پایداری: بر خلاف اورانیوم، این کاتالیزور به آب و اکسیژن حساس نبود و به راحتی در شرایط سخت فرآیند کار میکرد.

3. دسترسی: آهن به عنوان یکی از فراوانترین عناصر روی زمین، جایگزینی ایدهآل برای کاتالیزورهای گران و کمیاب بود.

4. هزینه پایین: استفاده از اکسید آهن هزینههای تولید را به شکل قابل توجهی کاهش داد.

میراث کاتالیزور آهن

این کاتالیزور همچنان در فرآیند هابر-بوش مدرن مورد استفاده قرار میگیرد و به عنوان یکی از بزرگترین دستاوردهای شیمی کاتالیزوری شناخته میشود. آلوین میتاش به دلیل این نوآوری، به عنوان یکی از پیشگامان بزرگ شیمی کاتالیزوری در تاریخ علم معرفی شده است.

تأثیر کاتالیزور جدید بر صنایع

کاتالیزور آهن نه تنها تولید آمونیاک را بهبود بخشید، بلکه به الگوی جدیدی برای توسعه کاتالیزورهای صنعتی تبدیل شد. این دستاورد نقش مهمی در تولید انبوه کودهای شیمیایی، ترکیبات صنعتی، و حتی فناوریهای مدرن انرژی ایفا کرده است.

نوآوری در کاتالیزورها یکی از بزرگترین عوامل موفقیت فرآیند هابر-بوش بود و نشان داد که چگونه تلاش مستمر و تحقیقات گسترده میتوانند بر بزرگترین چالشهای علمی غلبه کنند. این پیشرفت همچنان به عنوان یکی از نقاط عطف در تاریخ علم و صنعت باقی مانده است.

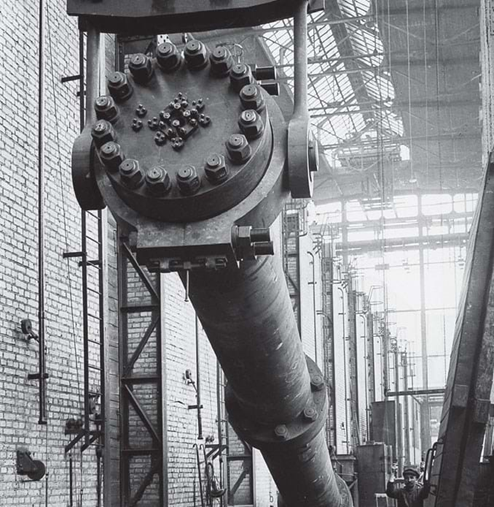

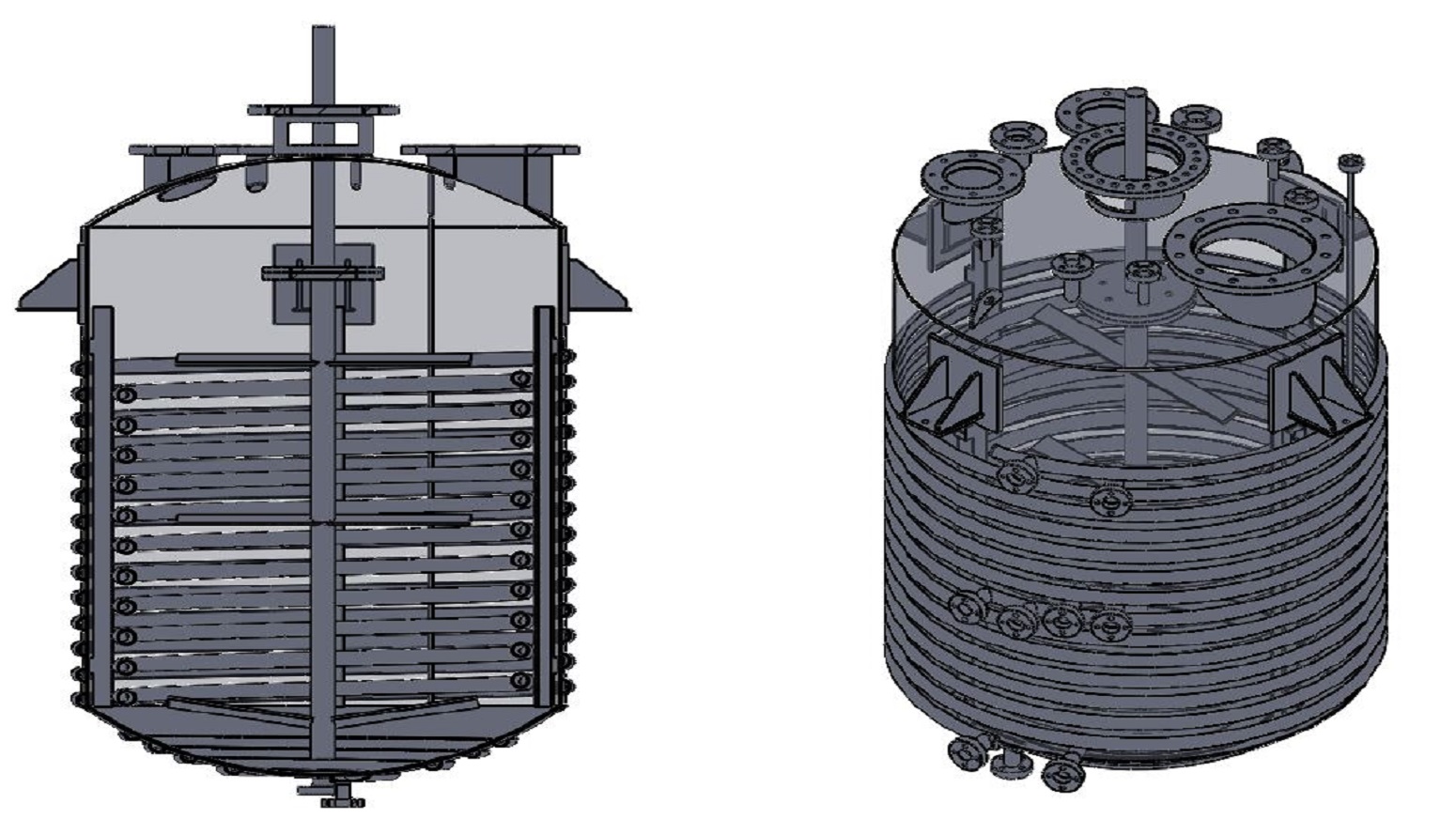

6. طراحی راکتورهای پیشرفته

یکی از چالشهای اساسی در فرآیند هابر-بوش، طراحی راکتورهایی بود که بتوانند در برابر شرایط سخت فشار و دمای بالا مقاومت کنند. تولید آمونیاک در این فرآیند نیازمند فشار حدود ۱۷۵ اتمسفر و دمای حدود ۵۵۰ درجه سانتیگراد بود، که تجهیزات موجود در آن زمان قادر به تحمل چنین شرایطی نبودند. حل این مشکل، یکی از بزرگترین دستاوردهای کارل بوش (Carl Bosch) و تیمش در شرکت BASF بود.

چالشهای طراحی راکتور

1. مقاومت در برابر فشار بالا:

فشارهای بالا، ساخت راکتورهایی با قابلیت تحمل فشارهای شدید را ضروری میکرد.

2. مقاومت در برابر دمای بالا:

دماهای بالای واکنش باعث تخریب سریع مواد سازنده راکتور میشد.

3. حفاظت در برابر هیدروژن:

هیدروژن در دما و فشار بالا، خاصیتی تخریبی داشت و میتوانست باعث ترکخوردگی یا شکنندگی مواد شود.

راهکارهای تیم بوش

1. استفاده از مواد مقاوم:

تیم بوش اولین راکتورهای صنعتی را با استفاده از فولاد مقاوم طراحی کرد. برای جلوگیری از شکنندگی ناشی از نفوذ هیدروژن، از پوششی داخلی از فولاد نرم استفاده شد که فشار هیدروژن را تحمل کرده و از ترکخوردگی جلوگیری میکرد.

2. طراحی سیستمهای تخلیه هیدروژن:

تیم بوش شیارها و منافذی را در طراحی راکتور قرار دادند که اجازه میداد هیدروژن اضافی از سیستم خارج شود و مانع تجمع فشار خطرناک شود.

3. ایمنی پیشرفته:

برای حفاظت در برابر حوادث احتمالی، راکتورهای اولیه در محفظههای بتنی تقویتشده قرار گرفتند. این طراحی، خطر انفجار یا آتشسوزی را به حداقل میرساند.

4. بهینهسازی خنکسازی:

راکتورها به سیستمهای خنککننده پیشرفته مجهز شدند تا دمای بخشهای مختلف به طور یکنواخت کنترل شود و از تخریب موضعی جلوگیری شود.