آناتومی میللنگ در موتور خودرو و اهمیت آن در عملکرد ماشین

میللنگ: ساختار و عملکرد آن

میللنگ یکی از حیاتیترین اجزای موتور خودرو است که وظیفه اصلی آن انتقال نیروی ایجادشده در سیلندر و محفظه احتراق به سیستم انتقال نیرو از طریق کلاچ است. این قطعه کلیدی باعث تبدیل حرکت خطی پیستونها به حرکت چرخشی میشود و به این ترتیب انرژی تولیدی موتور را به سیستم انتقال نیرو منتقل میکند.

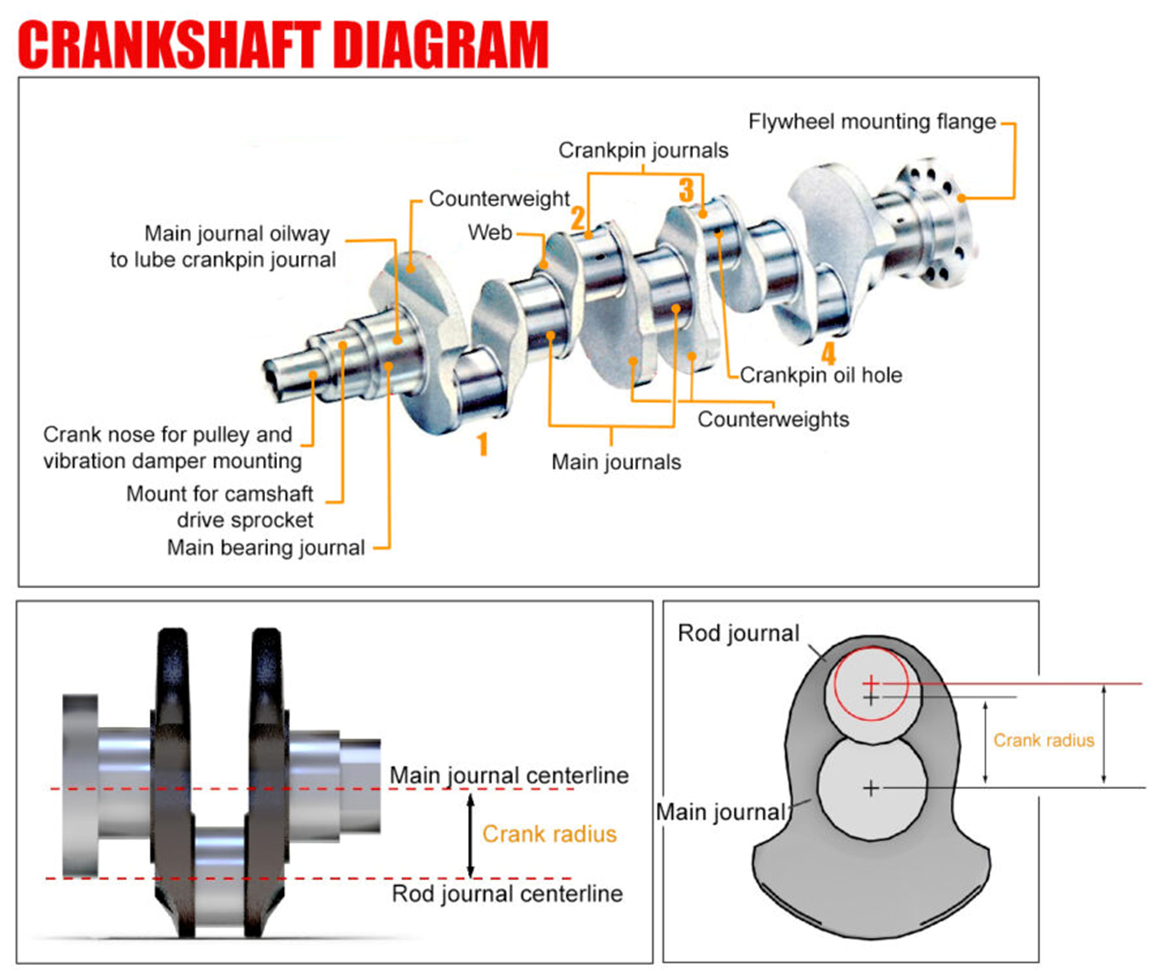

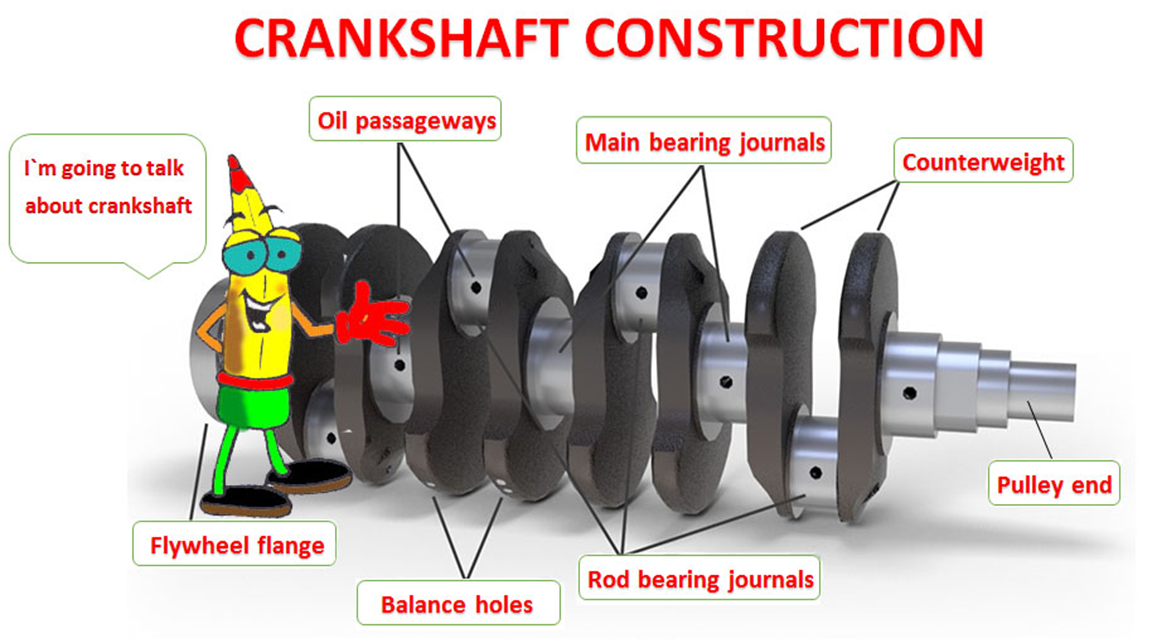

ساختار میللنگ

میللنگ از بخشهای زیر تشکیل شده است:

• ژورنالهای یاتاقان اصلی: این ژورنالها وارد یاتاقانهایی میشوند که در بلوک سیلندر نصب شدهاند و به عنوان محور چرخش میللنگ عمل میکنند.

• ژورنالهای یاتاقان شاتون: این ژورنالها میللنگ را به شاتون متصل میکنند.

• وزنههای تعادل (Counterweights): وزنههای تعادل روی میللنگ برای خنثی کردن نیروهای گریز از مرکز و ایجاد تعادل استفاده میشوند.

• وبهای میللنگ: این بخشها ژورنالهای یاتاقان اصلی و یاتاقان شاتون را به یکدیگر متصل میکنند و ساختار میللنگ را شکل میدهند.

• فلنج چرخطیار: این بخش به چرخطیار (Flywheel) متصل شده و در انتقال گشتاور موتور به سیستم انتقال نیرو نقش دارد.

• انتهای پولی (Pulley End): برای اتصال به سیستمهای جانبی مانند دینام و کمپرسور تهویه هوا استفاده میشود.

میللنگ معمولاً از فولاد آلیاژی تولید میشود و فرآیند ساخت آن شامل روشهایی مانند فورج و پرسکاری است. شکل میللنگ بر اساس تعداد سیلندرها، ترتیب عملکرد موتور و نوع چرخه کاری متفاوت است.

مواد ساخت و روش تولید میللنگ

میللنگ به دلیل تحمل فشارهای زیاد، سایش مداوم و دمای بالا باید از مواد بسیار مقاوم و با کیفیت ساخته شود.

معمولاً فولاد آلیاژی یا چدن بهعنوان مواد اصلی در ساخت میللنگ استفاده میشود، زیرا این مواد دارای استحکام بالا، مقاومت در برابر سایش و قابلیت جذب شوکهای مکانیکی هستند.

در میللنگهای پیشرفته، از فولاد کرومالی یا نیکلکروم نیز استفاده میشود که استحکام و طول عمر بیشتری دارند. فرآیند تولید میللنگ شامل روشهایی مانند فورج (Forging)، ریختهگری (Casting) و ماشینکاری (Machining) است.

میللنگهای فورجشده به دلیل تراکم بالاتر مواد و ساختار یکپارچه، استحکام بیشتری داشته و برای موتورهای با توان و دور بالا مناسب هستند، در حالی که میللنگهای ریختهگری هزینه تولید کمتری دارند و برای خودروهای اقتصادی انتخاب میشوند.

پس از تولید، فرآیندهایی مانند عملیات حرارتی (Heat Treatment) و سنگزنی دقیق (Precision Grinding) بر روی میللنگ انجام میشود تا سختی سطحی افزایش یابد و ابعاد آن بهطور دقیق تنظیم شود.

اهمیت روانکاری و سیستم روغنکاری میللنگ

روانکاری یکی از عوامل اساسی در عملکرد صحیح میللنگ است. استفاده از روغنهای موتور باکیفیت بالا، لایهای بین ژورنالهای میللنگ و یاتاقانها ایجاد میکند که از تماس مستقیم فلز با فلز جلوگیری میکند. عدم روانکاری مناسب میتواند منجر به سایش سریع، خرابی یاتاقانها و حتی قفل شدن موتور شود.

انواع میللنگ و کاربردهای آنها

میللنگها بر اساس نوع موتور و کاربرد آن به اشکال مختلف طراحی میشوند تا بهترین عملکرد را در شرایط کاری مختلف ارائه دهند. رایجترین انواع میللنگ شامل میللنگهای خطی (Inline)، Vشکل (V-Type) و بوکسوری (Boxer) هستند. میللنگهای خطی در موتورهای چهار یا شش سیلندر خطی استفاده میشوند و طراحی سادهای دارند که تولید آنها را اقتصادیتر میکند. میللنگهای Vشکل که در موتورهای V8، V6 یا V12 استفاده میشوند، به دلیل ساختار پیچیدهتر، نیازمند طراحی دقیقتری هستند تا تعادل دینامیکی حفظ شود. میللنگهای بوکسوری که در موتورهای تخت مانند موتورهای پورشه یا سوبارو یافت میشوند، با قرارگیری سیلندرها در دو طرف میللنگ، مرکز ثقل موتور را پایین آورده و پایداری بیشتری به خودرو میبخشند. همچنین، میللنگها ممکن است دارای وزنههای تعادل جداگانه یا یکپارچه باشند که برای خنثیسازی نیروهای گریز از مرکز و ارتعاشات موتور استفاده میشوند. انتخاب نوع میللنگ بسته به کاربرد موتور، تعداد سیلندرها و الزامات عملکردی متفاوت است.

مشکلات رایج میللنگ و تعمیر آنها

میللنگها ممکن است دچار مشکلاتی مانند ترکهای حرارتی، سایش ژورنالها، یا تغییر شکل شوند. روشهای تعمیر شامل سنگزنی ژورنالها و استفاده از یاتاقانهای اورسایز برای جبران سایش است. تعمیرات تخصصی میللنگ نیازمند تجهیزات پیشرفته مانند دستگاههای مغناطیسی برای تشخیص ترک و میکرومترهای دقیق برای اندازهگیری است.

تأثیر میللنگ بر راندمان موتور و مصرف سوخت

میللنگ بهعنوان یکی از اجزای اصلی موتور، نقشی حیاتی در راندمان موتور و مصرف سوخت دارد. طراحی بهینه و تعادل میللنگ باعث کاهش مقاومت چرخشی و اصطکاک داخلی موتور میشود، که این امر به افزایش راندمان حرارتی و کاهش مصرف سوخت منجر میگردد. میللنگهای سبکتر و متعادلتر، انرژی کمتری را برای غلبه بر مقاومتهای اضافی نیاز دارند و ارتعاشات موتور را به حداقل میرسانند، که این موضوع به نرمی عملکرد و کاهش هدررفت انرژی کمک میکند.

روانکاری مؤثر بین ژورنالهای میللنگ و یاتاقانها نیز تأثیر مستقیمی بر کاهش سایش و بهبود کارایی موتور دارد. عدم روانکاری مناسب میتواند باعث افزایش اصطکاک و مصرف انرژی شود. همچنین، میللنگ با طراحی دقیق و استفاده از وزنههای تعادل، نیروهای گریز از مرکز را بهخوبی خنثی کرده و عملکرد روانتری را در سرعتهای مختلف ارائه میدهد، که این امر در بهبود مصرف سوخت و کاهش آلایندگی نقش دارد.

در مجموع، میللنگ متعادل و با کیفیت میتواند تأثیر قابل توجهی بر راندمان موتور، کاهش مصرف سوخت و افزایش طول عمر موتور داشته باشد. انتخاب میللنگ مناسب بسته به نوع خودرو و کاربرد آن، یکی از عوامل کلیدی در بهینهسازی عملکرد خودرو است.

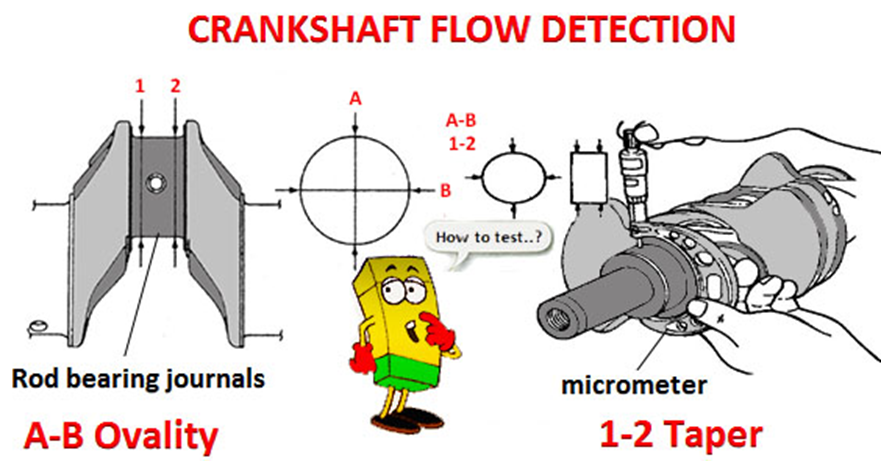

دادههای دقیق تست میللنگ

تست میللنگ یکی از مهمترین مراحل در تشخیص سلامت و عملکرد این قطعه حیاتی است. دادههای دقیق و علمی در مورد وضعیت میللنگ کمک میکند تا خرابیها پیش از وقوع شناسایی شده و هزینههای سنگین تعمیرات کاهش یابد. در ادامه، مهمترین مراحل و ابزارهای مربوط به تست میللنگ ارائه شده است:

1. اندازهگیری بیضویشدن (Ovality)

بیضویشدن ژورنالهای میللنگ به معنای تغییر شکل مقطع دایرهای ژورنال به بیضی است. این تغییر میتواند منجر به افزایش ارتعاشات، سایش یاتاقانها و کاهش عملکرد موتور شود. برای اندازهگیری بیضویشدن:

• ابزار مورد استفاده: میکرومتر با دقت بالا (0.01 میلیمتر یا بهتر).

• روش اندازهگیری: قطر ژورنال در دو جهت عمود بر هم (افقی و عمودی) اندازهگیری میشود و اختلاف آنها نشاندهنده میزان بیضویشدن است.

• حد مجاز: بیضویشدن نباید از 0.02 تا 0.05 میلیمتر (بسته به استاندارد موتور) بیشتر باشد. [منبع: SAE J788]

2. اندازهگیری مخروطیشدن (Taper)

مخروطیشدن ژورنال به معنای تفاوت قطر ژورنال در دو انتهای آن است. این مشکل باعث توزیع نامتقارن فشار و آسیب به یاتاقانها میشود.

• ابزار مورد استفاده: میکرومتر.

• روش اندازهگیری: قطر ژورنال در دو انتهای آن اندازهگیری و اختلاف آن محاسبه میشود.

• حد مجاز: مخروطیشدن معمولاً نباید از 0.02 میلیمتر تجاوز کند. [منبع: ASTM E1018]

3. بررسی ترکهای سطحی

ترکهای سطحی (Surface Cracks) میتوانند ناشی از فشارهای حرارتی، سایش یا خستگی فلز باشند.

• ابزار مورد استفاده: آزمایش مغناطیسی (Magnetic Particle Inspection – MPI) یا نفوذ مایع (Dye Penetrant Inspection – DPI).

• روش آزمایش مغناطیسی: میللنگ مغناطیسی میشود و ذرات مغناطیسی به سطح آن اعمال میشود. ترکها به صورت خطوط تجمعی ذرات ظاهر میشوند.

• مزایا: این روش برای شناسایی ترکهای کوچک و نامرئی مناسب است.

4. اندازهگیری سختی (Hardness Test)

سختی میللنگ نشاندهنده مقاومت آن در برابر سایش و فشار است.

• ابزار مورد استفاده: دستگاه سختیسنج (Brinell یا Rockwell).

• روش اندازهگیری: یک نیروی ثابت بر سطح ژورنال وارد میشود و میزان فرورفتگی ایجادشده اندازهگیری میشود.

• حد مجاز: سختی باید بین 55 تا 65 HRC باشد (بسته به نوع موتور و مواد میللنگ). [منبع: SAE AMS2759]

5. اندازهگیری لقی روغن (Oil Clearance)

لقی روغن بین ژورنال میللنگ و یاتاقانها بسیار مهم است، زیرا این فضا باید به اندازهای باشد که روغن بهدرستی جریان یابد و اصطکاک را کاهش دهد.

• ابزار مورد استفاده: پلاستیگیج (Plastigage) یا میکرومتر.

• روش پلاستیگیج: یک نوار پلاستیکی نرم روی ژورنال قرار داده میشد. پس از سفت کردن یاتاقان، ضخامت نوار پلاستیکی اندازهگیری میشود تا فاصله مشخص شود.

• حد مجاز: لقی روغن معمولاً بین 0.025 تا 0.075 میلیمتر است. [منبع: ASTM D4170]

6. اندازهگیری وزن میللنگ و تعادل دینامیکی

وزن و تعادل میللنگ نقش مهمی در کاهش لرزشها و ارتعاشات موتور دارد.

• ابزار مورد استفاده: دستگاه بالانس دینامیکی.

• روش کار: میللنگ روی دستگاه نصب میشود و توزیع وزن آن در حین چرخش بررسی میشود.

• استاندارد: عدم تعادل باید کمتر از 1 گرم بر میلیمتر باشد. [منبع: DIN ISO 1940]

7. بررسی سایش سطحی

سایش سطح ژورنالها ناشی از روانکاری نامناسب، فشار زیاد یا آلودگی روغن است.

• ابزار مورد استفاده: پروفیلومتر (Profilometer).

• روش کار: زبری سطح (Surface Roughness) با اندازهگیری ارتفاع نقاط و فرورفتگیها بررسی میشود.

• حد مجاز: زبری سطح ژورنالها معمولاً باید کمتر از 0.5 میکرومتر باشد. [منبع: ISO 4287]

8. ابزارهای عمومی مورد نیاز برای تست میللنگ

• میکرومتر با دقت بالا (برای اندازهگیری قطرها).

• پلاستیگیج (برای بررسی لقی روغن).

• دستگاه مغناطیسی یا نفوذ مایع (برای شناسایی ترکها).

• دستگاه بالانس دینامیکی (برای تعادل میللنگ).

• دستگاه سختیسنج (برای اندازهگیری سختی).

• پروفیلومتر (برای بررسی زبری سطح).

منابع علمی مرتبط

1. SAE J788 – Specifications for Crankshaft Journals.

2. ASTM E1018 – Standard Guide for Mechanical Testing of Steel.

3. DIN ISO 1940 – Balance Quality Requirements of Rotors.

4. SAE AMS2759 – Heat Treatment of Steel for Crankshafts.

5. ISO 4287 – Surface Texture Parameters for Engine Components.

استانداردها و منابع علمی مرتبط با میللنگ

ساخت و عملکرد میللنگ تحت استانداردهای بینالمللی مانند SAE و DIN قرار دارد. این استانداردها مواد، ابعاد و نحوه تولید میللنگ را مشخص میکنند و تضمینکننده کیفیت و دوام آن هستند.

ارتباط میللنگ با محصولات جت اکتان

محصولات جت اکتان (Jet Octan) با تمرکز بر کیفیت ساخت و ارائه مواد روانکاری باکیفیت، نقشی اساسی در افزایش عمر میللنگ و کاهش هزینههای تعمیرات دارند. انتخاب میللنگهای باکیفیت و روانکاری مناسب میتواند عملکرد موتور را بهینه کرده و از خرابیهای احتمالی جلوگیری کند.

جمعبندی

میللنگ یکی از اجزای کلیدی در موتور خودرو است که تأثیر مستقیمی بر عملکرد و کارایی موتور دارد. توجه به کیفیت میللنگ، تشخیص سایش و انتخاب محصولات باکیفیت از برندهایی مانند جت اکتان میتواند به حفظ عملکرد بهینه موتور و کاهش هزینههای تعمیر و نگهداری کمک کند.